Le passage à des procédés de soudage robotisés aux procédés électriques

L'une des avancées les plus significatives de ces dernières années dans le domaine du soudage est le soudage robotisé ou automatisé. Les postes de soudage robotisés permettent d'obtenir des soudures stables de meilleure qualité et peuvent améliorer l'efficacité du travail et réduire les coûts de main-d'œuvre ainsi que la dépendance à l'égard des travailleurs qualifiés

Partool, un spécialiste de la construction de robots pour les installations de soudage basé en Belgique, s'est rapidement rendu compte qu'il y avait une pénurie massive de ce type de soudeur sur le marché. Cependant, pour automatiser les soudeurs, ils recherchaient une solution facile à programmer afin que les opérateurs de l'atelier puissent le faire de manière autonome et augmenter la productivité.

Augmentation de 70 à 80 % du rendement de la production

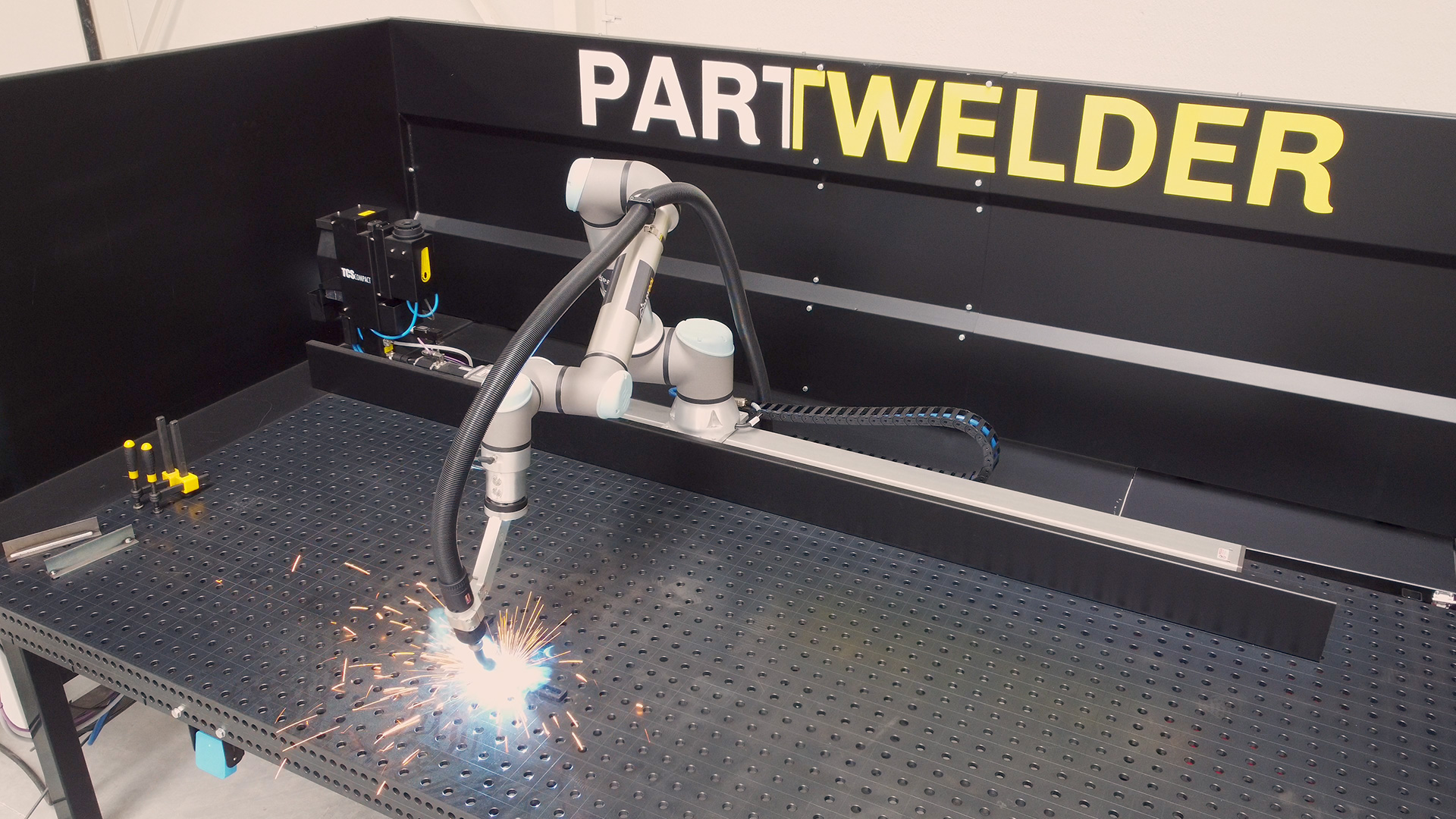

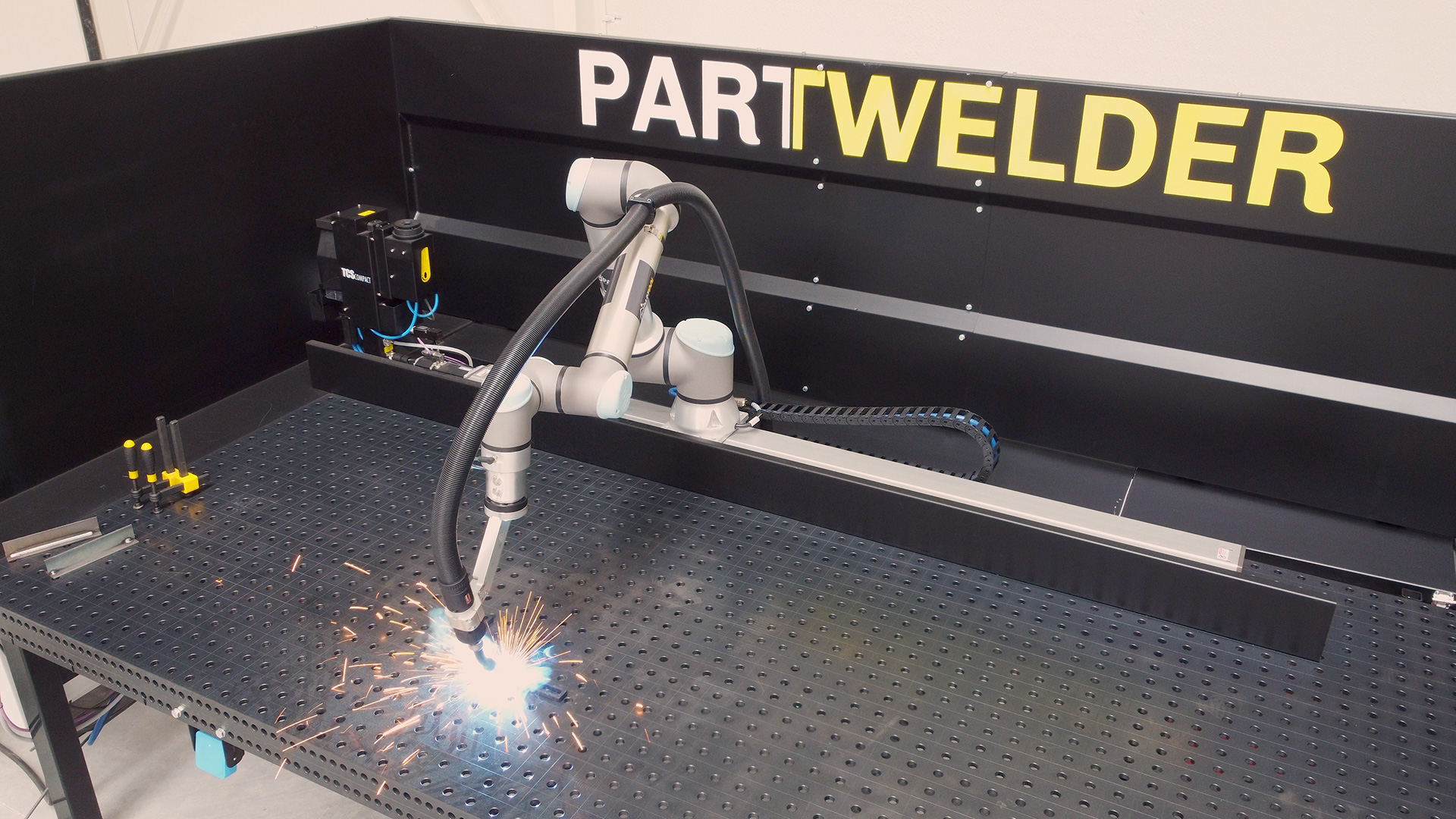

Voici le Partwelder - un système de soudage cobot personnalisé développé par Partool.

Les cobots sont des robots qui travaillent aux côtés des humains dans le même environnement. Le cobot utilise une protection radar pour assurer la sécurité dans l'environnement de travail. Ainsi, lorsqu'une personne travaille dans le même environnement, le cobot ajuste sa vitesse pour garantir un lieu de travail plus sûr.

« Comme les cobots Universal Robots (UR) ont une zone de travail limitée, nous recherchions un rail sur lequel placer les cobots», explique Koen Rosseel. « Nous avons constaté que le SLIDEKIT d'Ewellix permettait d'augmenter la surface de travail du cobot et qu'il s'agissait d'un package plug-and-play. Il est également très simple de programmer le SLIDEKIT dans l'URcaps car Ewellix fournit à la fois le matériel et le logiciel ».

L'ajout d'un module linéaire comme base dynamique pour le cobot permet d'étendre sa plage de manipulation, augmentant ainsi la productivité et la qualité de la production. SLIDEKIT 2.0 offre une installation rapide et facile grâce à une interface mécanique, électrique et logicielle standardisée avec UR. Par conséquent, le système est prêt à l'emploi et peut être programmé par l'opérateur en quelques étapes simples.

« La solution pour notre client final est notre PARTWELDER. Il s'agit d'une cellule de soudage prête à l'emploi, rapide et facile à programmer. Mais le SLIDEKIT offre également une zone de travail de 3 m x 1,5 m, ce qui constitue une grande valeur ajoutée par rapport à d'autres configurations de cobots sans SLIDEKIT », explique Koen Rosseel.

Les solutions électromécaniques permettent d'améliorer les performances de la machine et d'élargir l'enveloppe de travail du cobot. Par exemple, avec le SLIDEKIT, l'opérateur peut copier le programme existant et faire en sorte que le même cobot atteigne 200 mm supplémentaires en changeant simplement la position du SLIDEKIT.

« Les clients qui utilisent nos soudeuses de pièces ont constaté une augmentation de 70 à 80 % de la production. En outre, le cobot peut travailler plus rapidement et en toute sécurité lorsque personne ne se trouve à la table », explique Koen Rosseel.

Les cobots associés au module linéaire SLIDEKIT 2.0 constituent une solution rentable pour faire évoluer un atelier d'assemblage existant d'une ligne manuelle à une ligne entièrement automatisée.

Vidéo

À propos de Partool

En 1949, André Vandenbulcke fonde à De Haan la société Vandenbulcke (qui deviendra Partool), spécialisée dans les composants d'entraînement et les composants mécaniques. L'entreprise a ensuite été reprise par le père de notre directeur actuel, Bernard Verhelst, après quoi Vandenbulcke a déménagé à Ostende. L'entreprise, active depuis plus de 70 ans, est spécialisée dans les entraînements et les composants mécaniques. Au départ, il s'agissait d'une petite entreprise, mais au fil du temps, elle s'est transformée en une société comptant trois divisions en Belgique : Ostende (siège social), Gand et Bruxelles. Aujourd'hui, ils sont principalement impliqués dans la fourniture et la distribution d'équipements de soudage pour tous les secteurs industriels.

Nos produits sont utilisés dans des milliers d'applications industrielles

Lire la suite

Vous avez besoin

de plus d'informations?

Demandez à nos experts.